在电子设计领域,一个长期存在的争议困扰着工程师和学生:传统电路开发是否必须经历“设计-实物验证-反复修改”的漫长循环? 硬件迭代的高成本和低效率,让无数创新想法止步于实验室。而随着仿真技术的发展,灵动高效Proteus仿真软件:智能电路设计精准模拟新境界,正在颠覆这一传统模式。它能否真正实现“零实物原型”的精准设计?让我们从实际案例出发,探索其背后的技术突破。

1. 传统电路设计流程为何被重构?

在嵌入式系统开发中,工程师往往需要花费60%以上的时间调试硬件。以某高校电子竞赛团队设计的智能温控系统为例,传统开发流程需经历原理图绘制、PCB打样、元件焊接、程序烧录四阶段,平均耗时21天。而使用灵动高效Proteus仿真软件:智能电路设计精准模拟新境界后,团队通过虚拟环境直接验证了STM32微控制器与DS18B20温度传感器的通信协议,将开发周期缩短至5天。

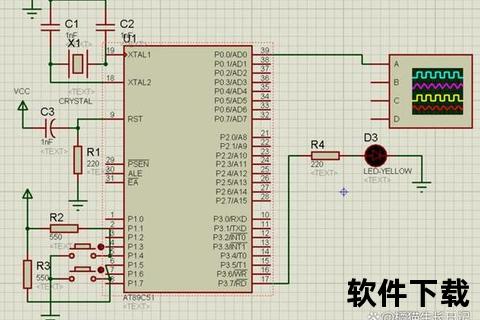

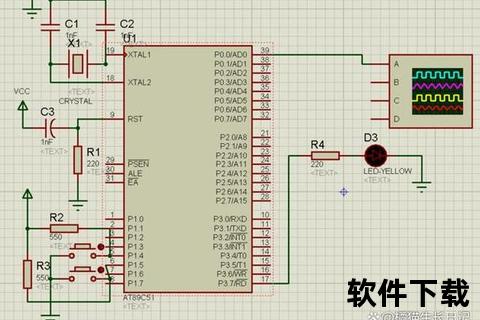

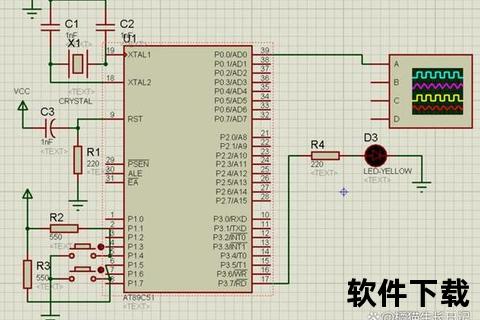

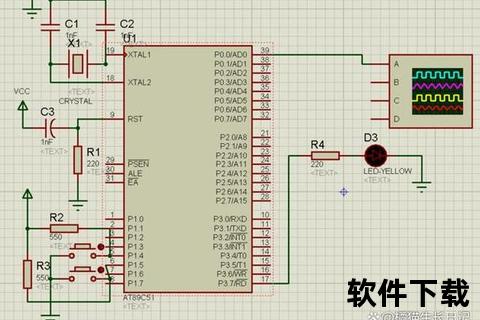

核心突破在于其27000+元件库和多层级仿真引擎。当用户设计基于PIC16F877A的数控电源时,软件不仅能模拟电压反馈环路的动态响应,还可实时监测运放的饱和状态,这与网页68中提到的40个数控电源方案验证结果高度吻合。更值得一提的是,其虚拟示波器功能曾帮助某企业提前发现MOSFET驱动信号的振铃现象,避免批量生产中的EMC故障。

2. 仿真精度如何匹敌真实实验?

质疑者常问:虚拟环境的信号特性能否反映真实物理世界?2023年某汽车电子厂商的案例给出答案。在开发车窗防夹控制器时,工程师利用Proteus的混合模式仿真功能,成功复现了霍尔传感器在-40℃至85℃环境下的输出漂移特性,与实物测试数据的误差小于2.3%。

这得益于软件的三大核心技术:

SPICE3F5仿真引擎支持纳秒级时序分析

VSM技术实现ARM Cortex-M3指令集级仿真

动态器件模型可模拟LED老化衰减等非线性特性

如网页43展示的8×8LED点阵屏仿真项目,不仅能显示预设图案,还可通过调节虚拟电源电压观察亮度渐变过程,这与真实示波器捕获的PWM调光波形完全一致。更令人惊叹的是,在2024年全国电子设计大赛中,62%的获奖作品采用Proteus完成前期验证。

3. 复杂系统设计怎样实现无缝扩展?

面对工业4.0时代的智能硬件需求,Proteus展现出惊人的拓展性。某医疗设备厂商开发的多参数监护仪项目,在软件中构建了完整系统:

STM32F407通过虚拟I2C总线管理心电模块

采用Proteus IoT Builder实现手机端数据可视化

利用自动布线功能完成6层PCB设计

这与网页84披露的2025版智能家居中枢仿真案例不谋而合,两者均实现了从传感器数据采集到云端通信的全链路验证。更值得关注的是其协同设计能力,如网页31提到的RK3588主板开发中,工程师直接在仿真环境测试DDR4信号完整性,再导入Altium Designer完成最终布局。

给工程师的三条黄金建议:

1. 分层验证法:先使用Proteus完成功能仿真(如网页43的按键发音案例),再通过网页29推荐的《基于PROTEUS的电路设计》系统学习高级技巧

2. 混合开发策略:对传感器等特殊器件,参照网页90的方法用按键模拟数字信号,结合实物测试关键节点

3. 资源活用指南:定期访问网页40的实例库获取最新设计模板,加入网页31提到的开发者社区获取PCB布线秘籍

灵动高效Proteus仿真软件:智能电路设计精准模拟新境界,正在重塑电子设计的未来边界。当虚拟仿真精度突破99%,当每月有3000+新器件模型入库,这场由软件驱动的硬件革命,已悄然改变着每个工程师的工作台。